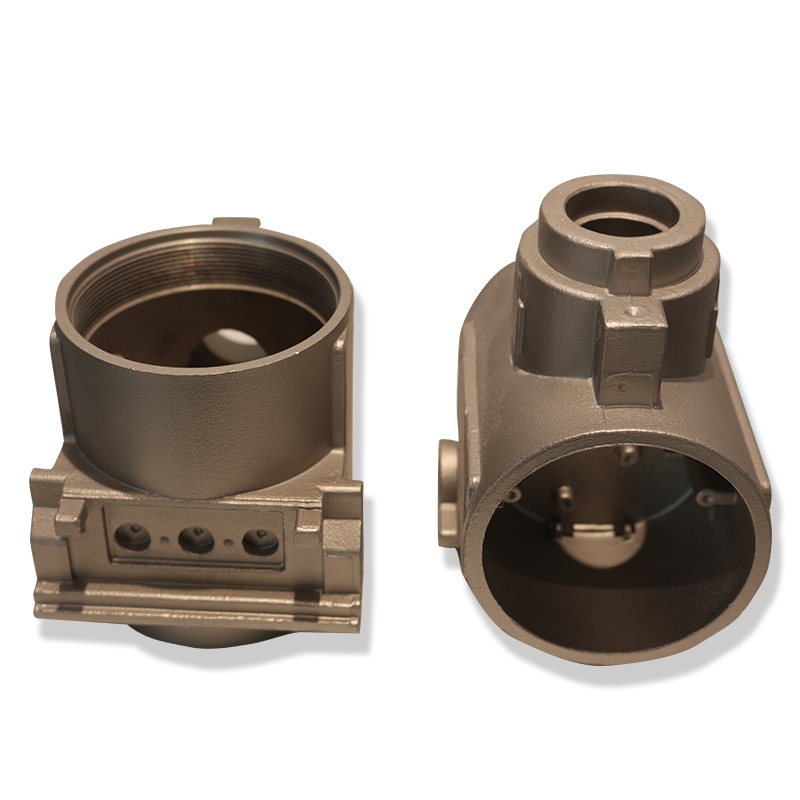

精密铸造的精度通常可以达到数十到数百个微米(μm)的范围,具体的精度取决于所用材料、工艺条件、设备精度等因素。一般来说,精密铸造的精度要比普通铸造高很多,可以满足一些对尺寸、形状要求极高的零部件生产需求。

精密铸造是利用熔融金属或合金注入模具,通过冷却后形成所需零件的制造工艺。其具体做法包括以下几个步骤:

设计模具:首先根据零件的设计图纸,制作精密模具,通常需要考虑到缩孔、浇口等因素,以确保铸件的尺寸和形状精度。

材料准备:选择合适的金属或合金材料,并按照配比要求进行熔炼,使其达到适合于铸造的液态状态。

注入模具:将熔化的金属或合金注入到预先设计好的模具腔室中,以充满整个模腔。

冷却固化:待金属填充模腔后,通过冷却让金属逐渐凝固,形成所需形状的铸件。

脱模处理:冷却后的铸件从模具中取出,对其进行后续的去毛刺、抛光、清洗等表面处理以及热处理等工艺,以达到精密要求。

通过以上步骤,精密铸造可以获得高精度、高质量的零部件,常用于航空航天、汽车、光学仪器等领域的制造。