在精密铸造中,使用结晶氯化铝主要作为熔模铸造型壳的硬化剂。以下是详细的使用方法和步骤:

准备硬化剂:

按照比例将结晶氯化铝加入水中,一般每100千克水中加入50千克结晶氯化铝,此时硬化剂的浓度为33%。

搅拌溶解,确保结晶氯化铝溶解于水中。

调整硬化液:

在使用过程中,由于氯化铝含量的减少,硬化液的碱化度和pH值会发生变化,粘度也会增加。

需要根据硬化液的状态,适量添加结晶氯化铝来调整硬化液中的A2O含量。

当pH值大于1.7时,应适量加入工业盐酸来调整pH值。

应用硬化液:

在熔模铸造的制壳过程中,将硬化液均匀涂抹在已制成的型壳上。

硬化液会加速型壳的硬化过程,提高其强度和稳定性。

后续处理:

硬化后的型壳需要经过焙烧等后续处理,以获得足够的强度和精度。

在焙烧过程中,型壳中的残余熔模材料会被烧掉,形成所需的型腔。

浇注和清理:

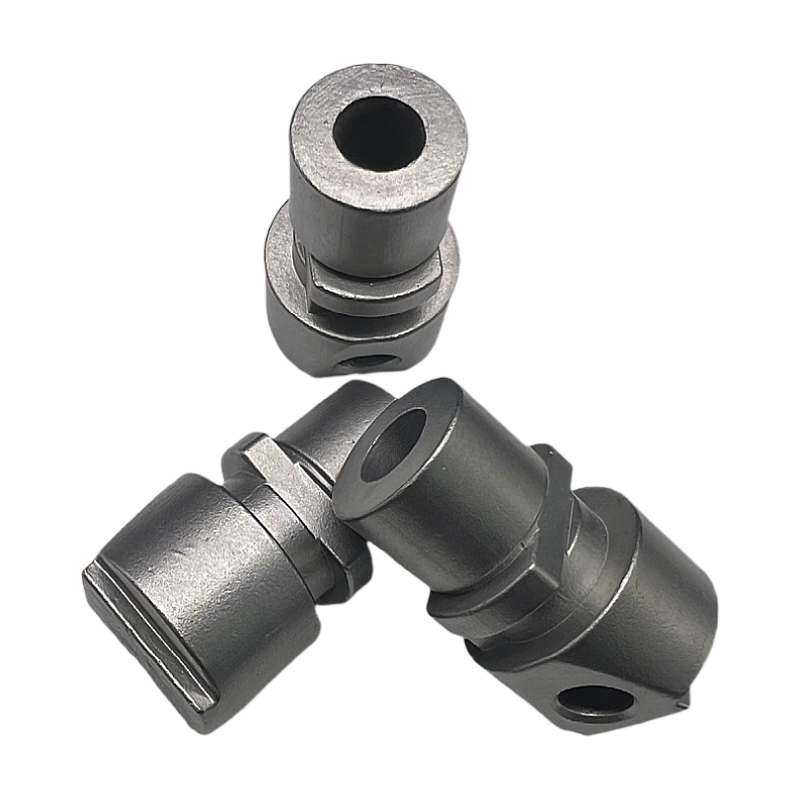

在型腔内浇注所需的金属材料,待其凝固冷却后,脱壳清理得到铸件。

清理过程中,可以使用喷砂、抛丸等方法去除铸件表面的砂粒和杂质。

检验和入库:

对铸件进行初检、中检和成品检,确保其尺寸、精度和表面质量符合要求。

检验合格的铸件可以入库存储或进行后续加工。

通过使用结晶氯化铝作为硬化剂,可以提高熔模铸造型壳的硬度和稳定性,进而获得更高精度和质量的铸件。同时,结晶氯化铝的添加和调整过程需要严格控制,以确保硬化液的性能稳定和铸件的质量。