控制精密铸造过程中的收缩率是一个复杂的过程,涉及到多个因素和技术措施。

材料特性:不同的金属材料具有不同的热膨胀系数和冷却收缩特性,这直接影响了铸造线收缩率的大小

因此,选择合适的材料对于控制收缩率重要。

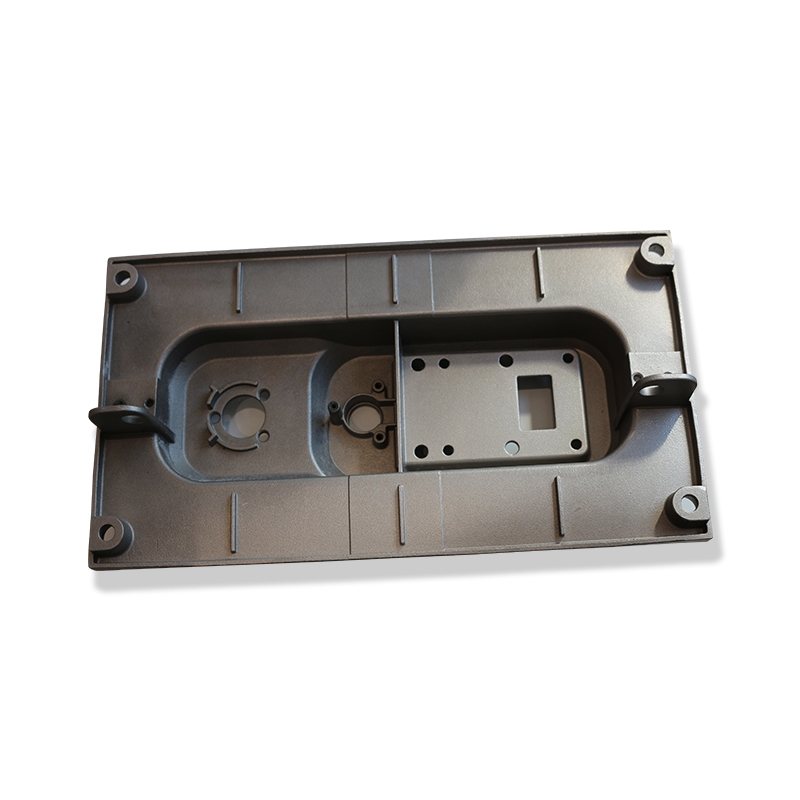

模具设计:模具设计对收缩率有显著影响。合理的模具设计可以减少收缩率的偏差,例如,设计制造模组防变形工装,调整优化脱蜡、焙烧、预热工艺参数,将型壳变形率控制在范围

工艺参数控制:铸造过程中的工艺参数,如浇注温度、冷却速度等,都会影响收缩率。浇注温度越高,过热度越大,液态收缩就越大

因此,控制浇注温度在合理的范围内是很重要的。

定向凝固技术:通过采取一些工艺措施,如使用冷铁等,可以实现铸件的定向凝固,将缩孔转移到冒口中去,从而减少缩孔和缩松的形成

后处理热过程尺寸精度控制:在热处理(含热等静压、时效等)、焊接等热过程中,运用金属材料的蠕变特性,设计和制造必要的热定型工装和防变形工装以减小后处理热过程中铸件变形

蜡模尺寸控制:在精密铸造中,蜡模的尺寸控制关键。蜡模尺寸偏差占铸件尺寸偏差的10%~70%,因此,蜡模注射成形过程中的变形规律及计算模型是实现近净形熔模铸造的基础

控制蜡模的收缩率,可以通过测量尺寸已稳定的蜡样数据,按公式计算出蜡的收缩率,并据此调整模具尺寸

化学成分控制:在铸铁件中,通过调整化学成分,如提高原铁液的硅量,控制孕育量,可以减少铸件的收缩倾向

合金化方法:合金化能有效提高铸铁的性能,但不同的合金化方法对铁液收缩有很大影响。例如,用冲入法加铬、加钼是减少合金化收缩的有效措施