是一些精铸提高产品质量的方法:

产品设计与工艺优化

精准的产品设计:根据产品的使用要求和性能特点,进行准确的设计和计算,确保产品结构合理,避免出现应力集中等问题,从而提高产品的可靠性和使用。

优化铸造工艺:通过模拟分析等手段,对铸造过程中的浇注系统、冷却系统等进行优化,以改善金属液的流动和凝固条件,减少缩孔、缩松、气孔等缺陷的产生,提高铸件的致密性和力学性能 。

原材料质量控制

严格筛选供应商:选择具有良好信誉和质量保证的原材料供应商,确保所采购的金属材料、蜡料、粘结剂等原材料符合质量标准和工艺要求。

入厂检验:对采购的原材料进行严格的检验和测试,包括化学成分分析、力学性能、金相组织检查等,防止不合格原材料进入生产环节.

模具制造与管理

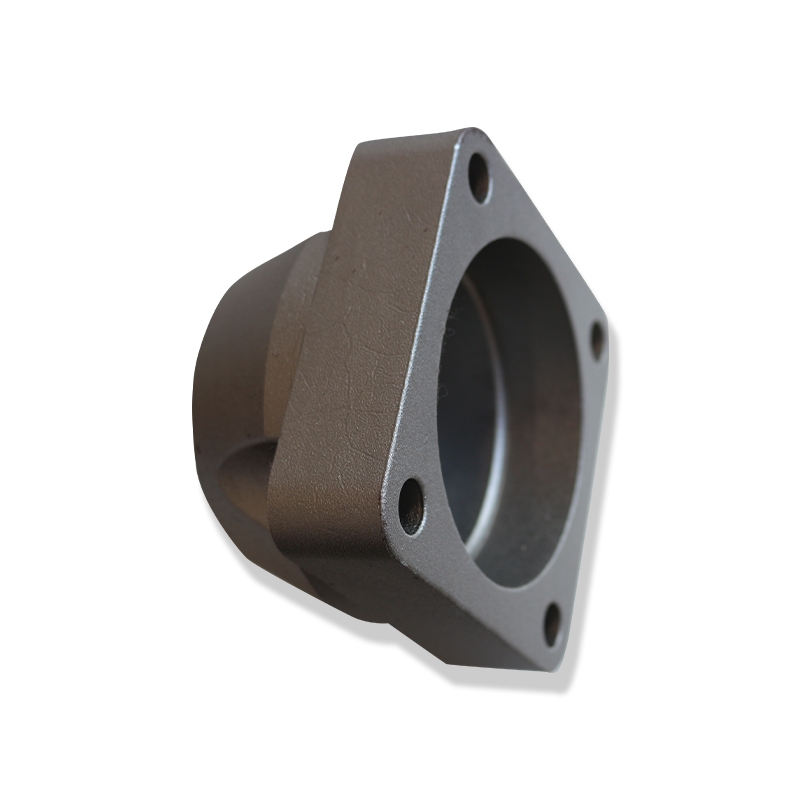

高精度模具制造:采用先进的加工设备和工艺技术,制造精度高、表面质量好的模具,以保证铸件的尺寸精度和形状精度。同时,合理设计模具的结构和分型面,便于蜡件的成型和脱模.

模具维护与保养:定期对模具进行检查、维护和保养,及时或更换磨损、损坏的模具部件,确保模具的正常使用和精度保持。

生产过程控制

蜡模制作控制:严格控制蜡料的质量,包括蜡料的配比、温度、粘度等参数,确保蜡模的尺寸精度和表面质量。同时,优化射蜡工艺参数,如射蜡压力、温度、时间等,提高蜡模的成型质量.

制壳工艺控制:控制涂料的粘度、涂层厚度、干燥时间和温度等参数,保证型壳的强度、透气性和耐火性能。在制壳过程中,要注意避免型壳出现裂纹、分层等缺陷.

熔炼与浇注控制:准确控制熔炼温度、时间和炉内气氛,确保金属液的化学成分均匀、纯净度高。在浇注过程中,要控制浇注速度、温度和压力,避免金属液飞溅、氧化和卷入气体,以保证铸件的内部质量.

热处理控制:根据产品的材质和性能要求,制定合理的热处理工艺,对铸件进行淬火、回火、正火等处理,以改善铸件的组织结构和力学性能,提高产品的质量和稳定性 。

质量与反馈

完善的手段:建立健全的质量体系,配备先进的设备和仪器,如三坐标测量仪、金相显微镜、探伤仪等,对铸件进行的,包括尺寸精度、表面质量、内部缺陷、化学成分、力学性能等方面的

过程质量监控:在生产过程中,加强对各工序的质量监控,及时发现和解决质量问题,防止不合格品流入下一道工序。同时,建立质量追溯系统,对产品的质量信息进行记录和跟踪,以便在出现问题时能够快速追溯和分析原因。