不锈钢铸件的质量控制是一个综合性的过程,涉及从原材料到成品的各个环节。以下是不锈钢铸件质量控制主要方法:

一、质量控制

原材料控制:

合金原料以及辅助材料的供给渠道需要保持相对的稳定。

炉料在入炉前需进行必要的清理,确保不存在锈污、油渍等污渍。

严格遵循规章流程进行原材料控制,防止外来夹杂物进入金属液体内部。

生产过程控制:

选择合适的耐火材料作为面层材料,并控制其化学成分,如ZrSiO4的含量以及Ca、K、Na、Mg等氧化物杂质的含量。

提高型壳的干燥率,以增强其强度和承受脱蜡时蜡模的膨胀能力,避免型壳开裂。

严格控制涂料浆的质量,定期监测其粘接剂提取液的胶凝时间,废弃老化变质的涂料。

确保型壳具有良好的导热性和透气性,以防止蜡模在受热膨胀时对型壳产生过大张力,导致开裂。

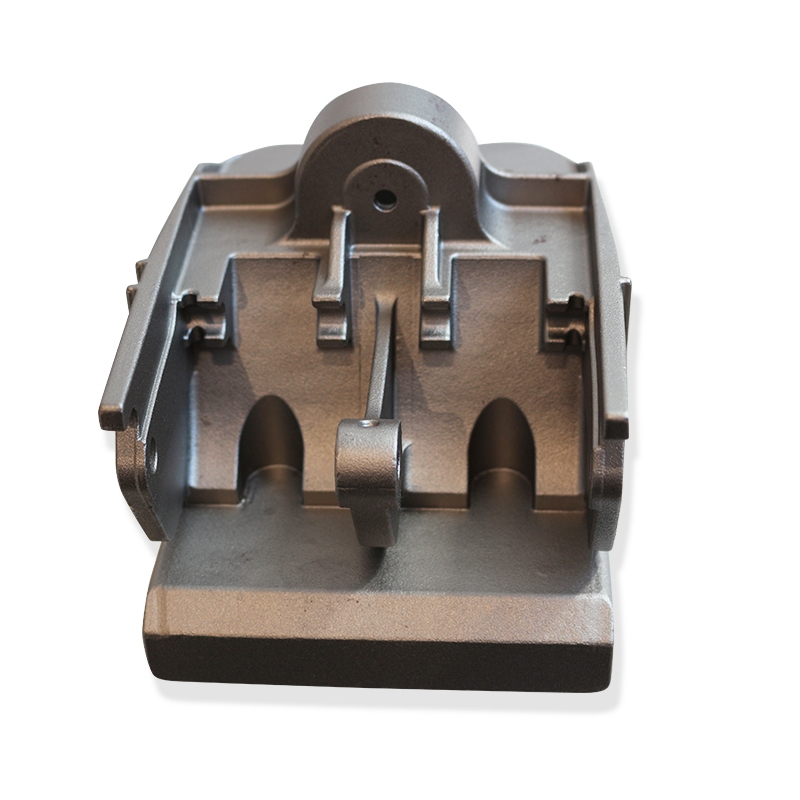

凝固过程控制:

注意不锈钢铸件之后凝固区域的位置,以预测和控制缩孔的形成。

通过合理的冷却速率和冷铁设计,控制铸件的凝固顺序,减少缩孔和缺陷。

二、质量检测

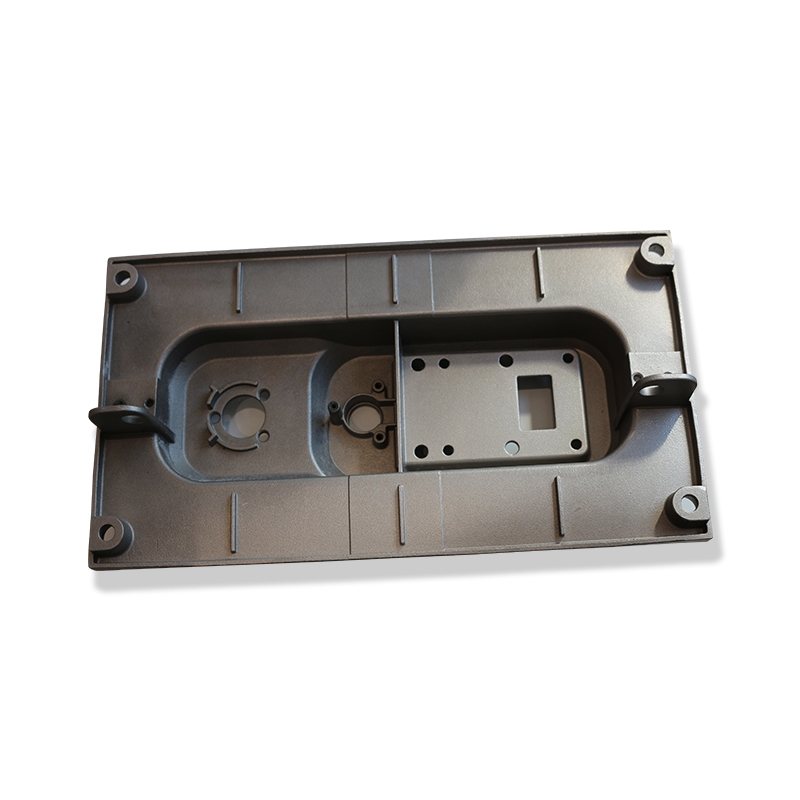

外观检查:

通过肉眼或使用放大镜、显微镜等工具,检查不锈钢铸件的表面和断面,以发现裂纹、夹杂物、气孔等的缺陷。

检查铸件的尺寸和形状是否符合设计要求。

尺寸测量:

使用卡尺、游标卡尺、外径千分尺等测量工具,对不锈钢铸件的长度、宽度、高度、直径等尺寸进行测量,以确保其与设计要求一致。

金相检查:

通过切割、研磨、腐蚀等步骤处理铸件样品,然后用显微镜观察其显微组织和相组成。

这种方法可以深入了解铸件的内部结构和缺陷,是评估铸件质量的重要手段。

硬度测量:

使用硬度计对不锈钢铸件的表面或断面进行硬度测量。

硬度的大小可以反映铸件的强度和性能,从而判断其是否具备所需的力学性能。

化学成分分析:

通过火焰光谱仪、原子吸收光谱仪等设备,对不锈钢铸件的化学成分进行分析。

确保铸件的成分符合所需标准,以满足特定的使用要求。

无损:

磁性:运用磁粉法、涡流法等技术,不锈钢铸件表面和内部的裂纹、夹杂物等缺陷。这种方法特别适用于铁磁性材料中的缺陷。

超声波:借助超声波探头,探测铸造件内部的缺陷,如气孔、裂纹等。这种方法能够深入材料内部,提供的质量评估。

射线:通过射线穿透铸造件,拍摄成像,可以清晰发现内部缺陷。尽管此方法对设备要求较高,但其检测可靠。

机械性能测试:

通过引入和使用试验机等设备,对不锈钢铸件进行拉伸试验、冲击试验、弯曲试验等,以获得其力学性能参数。

这些参数可以反映铸件的强度和塑性能力,是评估其质量的重要依据。

腐蚀性能测试:

将不锈钢铸件置于腐蚀介质中,观察和评估其腐蚀状况。

这种方法可以判断铸件的不易腐蚀性能,从而确定其是否适用于特定的使用环境。