在竞争激烈的制造业市场中,降低精铸产品的生产成本是企业提升竞争力、获取更高利润的关键。以下从多个方面为您解析有效降低成本的策略。

优化原材料采购

原材料成本在精铸产品总成本中占比颇高。企业可通过与供应商建立长期稳定合作关系,争取更优惠的采购价格与付款条件。同时,密切关注原材料市场动态,在价格低谷期合理囤货。例如,对于常用的精铸金属材料,如不锈钢、铝合金等,把握市场价格波动,批量采购以降低单位成本。此外,积极探索新型替代材料,在不影响产品质量的前提下,选用性价比更高的原材料。部分企业研发出以特定复合材料替代传统昂贵金属,既满足性能要求,又大幅削减材料成本。

提升工艺水平

先进的精铸工艺能有效降低废品率与能耗,从而节约成本。一方面,优化铸造工艺参数,如控制浇注温度、速度与时间,准确调整模具预热温度等,确保铸件质量稳定,减少因工艺不当产生的废品。采用模拟仿真技术,在实际生产前对铸造过程进行模拟分析,提前发现潜在问题并优化工艺,避免生产过程中的试错成本。另一方面,引入节能设备与技术,如有效熔炼炉、节能型热处理设备等,降低能源消耗。一些企业通过改进熔炼工艺,采用新型熔炼炉,使能源利用率提高 20% 以上,显著降低能耗成本。

加强生产管理

科学的生产管理可提高生产效率,减少人力、物力浪费。合理安排生产计划,避免设备闲置与过度生产,确保生产流程紧凑有效。采用精益生产理念,消除生产过程中的各种浪费,如等待时间、多余动作等。例如,优化车间布局,缩短物料运输距离,减少搬运时间与人力。同时,加强员工培训,提高员工操作技能与工作效率。熟练的员工能更准确地控制生产过程,减少废品产生,提升生产效率,降低单位产品的人工成本。

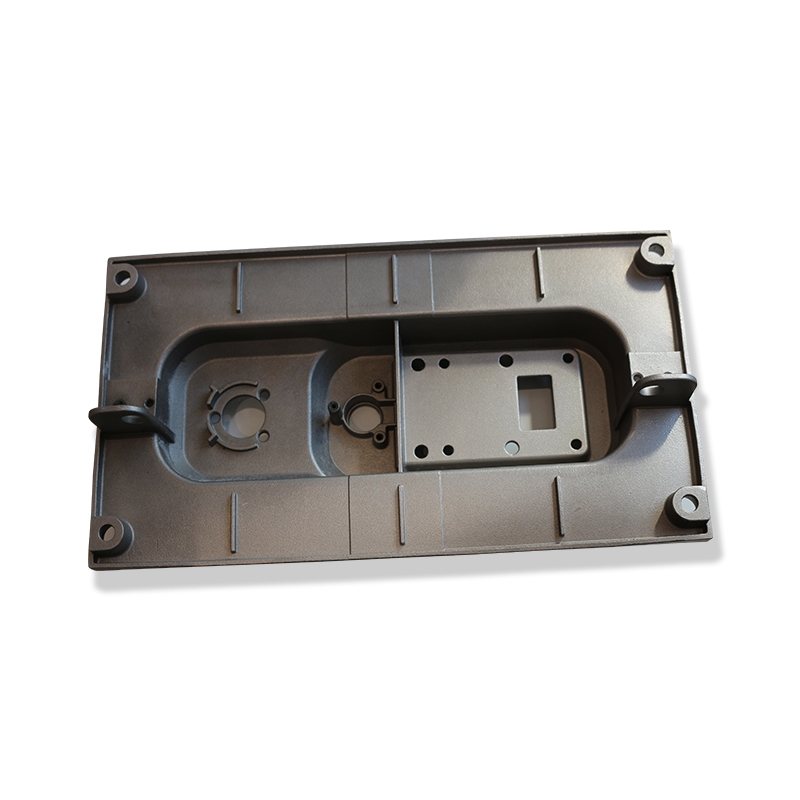

优化产品设计

产品设计阶段对成本影响深远。在满足产品功能与性能要求的前提下,简化产品结构,减少不必要的复杂设计,降低模具制造难度与成本。例如,采用一体化设计,减少零部件数量,降低装配成本。与设计团队紧密合作,运用价值工程分析方法,对产品功能进行评估,去除不增值的功能,优化产品设计,在源头上控制成本。同时,设计时充分考虑可制造性,使产品易于生产加工,提高生产效率,降低生产成本。

通过优化原材料采购、提升工艺水平、加强生产管理以及优化产品设计等多维度措施,企业能够有效降低精铸产品的生产成本,在市场竞争中占据更有利地位,实现可持续发展。