硅溶胶铸造具有以下特点:

尺寸精度高

硅溶胶铸造的铸件线性尺寸公差可控制在 ±0.1mm 以内,能够满足对尺寸精度要求极高的零件生产需求,如航空航天领域的一些精密零部件145.这是由于硅溶胶型壳具有较高的强度和稳定性,在铸造过程中能够较好地保持型腔的尺寸精度,从而保证铸件的尺寸精度18.

表面质量好

铸件的表面粗糙度一般为 Ra1.6-Ra12.5um,部分要求高的铸件表面粗糙度可达到 Ra0.8-Ra1.6um,可获得表面光滑、无气孔、夹杂物等缺陷的铸件,无需二次加工或只需进行少量的精加工即可使用145.因为硅溶胶本身是一种胶体溶液,其粒子微细且无色透明,在制壳过程中,能够形成细腻、均匀的涂层,从而使铸件表面更加光洁17.

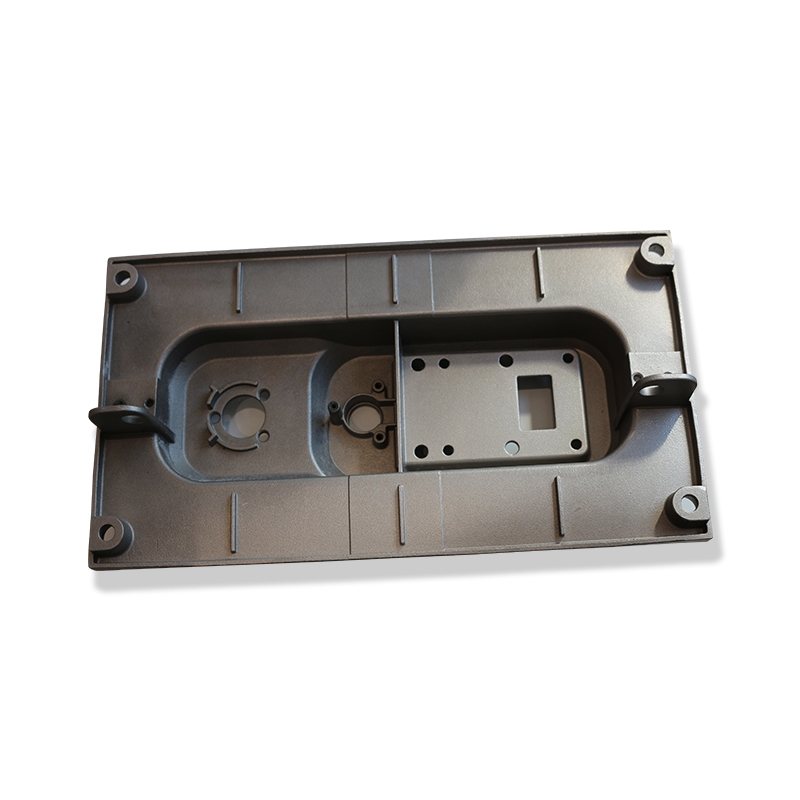

可铸复杂形状

能够铸造外型复杂的铸件,对于一些用其他铸造方法难以铸得的复杂、耐高温、不易于加工的铸件,均可采用硅溶胶铸造铸得,如涡轮发动机的叶片等358.硅溶胶的低粘度和良好的流动性,使其能够更好地填充模具型腔的细微部分,从而实现复杂形状的准确铸造

材料适应性广

适用于多种金属材料,包括不锈钢、碳素钢、合金钢、铝合金、铜合金等,可以根据不同的使用要求和性能特点选择合适的材料进行铸造145.

强度性能高

硅溶胶型壳在高温下具有较好的强度和稳定性,能够承受金属液的冲击和压力,使铸件在凝固过程中得到良好的支撑,从而减少缺陷的产生,提高铸件的致密度和力学性能18.

生产效率相对较高

采用失蜡精密铸造工艺,可一次性完成多个零件的生产,且生产过程相对稳定,能够大幅缩短生产周期,提高生产效率48.

工艺要求严格

硅溶胶铸造工艺相对复杂,需要严格控制生产过程中的各个环节,如硅溶胶的质量、制壳工艺参数、熔炼温度、浇注速度等,对人员的技术水平和经验要求较高48.

成本较高

硅溶胶铸造工艺设备成本高,制造成本昂贵,导致产品价格偏高。此外,该工艺还需要消耗大量的能源,如加热炉、真空系统等设备的使用,进一步增加了生产成本